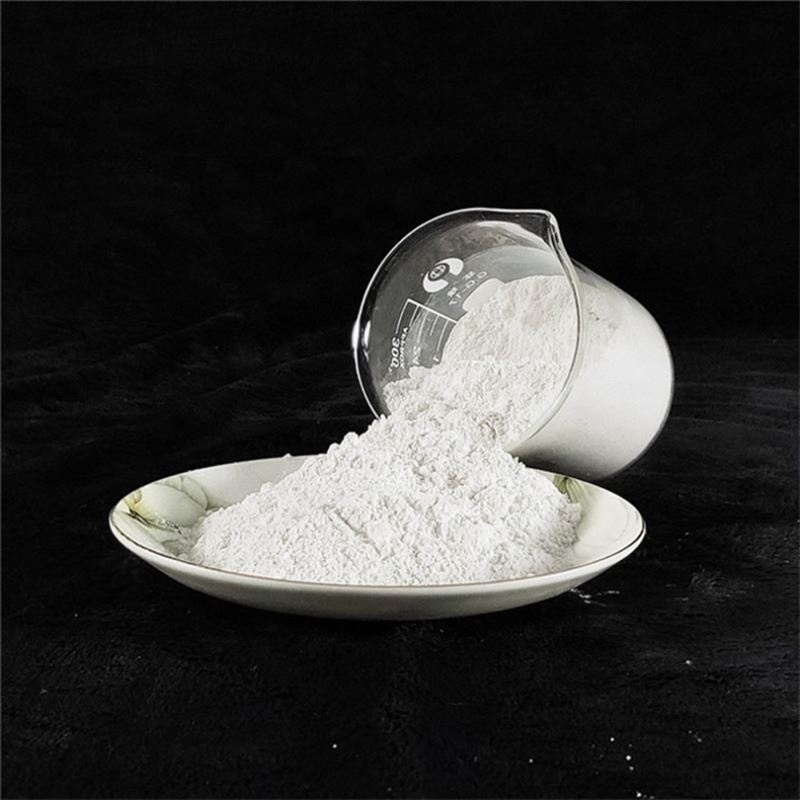

陶磁器用タルク(水酸化ケイ酸マグネシウム、マグネシウム₃シ₄O₁₀(おお)₂)は、その独特な化学的性質と熱的性質から、セラミック製造に広く利用されている多用途鉱物です。セラミックの組成と焼成条件によって、陶磁器用タルク金属は、物体の機械的強度、熱安定性、そして美観に影響を与えます。以下では、セラミックにおけるその機能について詳しく説明します。

1. フラックス剤 - 焼成温度を下げる

陶磁器用タルク陶磁器、特に低温焼成の土器や石器において、二次フラックスとして作用します。加熱すると、陶磁器用タルク分解して酸化マグネシウム(酸化マグネシウム)を放出し、シリカ(SiO₂)やその他の酸化物と反応して低融点相を形成します。これにより早期のガラス化が促進され、焼成温度とエネルギー消費量が低減します。

メカニズム: 850℃以上、陶磁器用タルクエンスタタイト(MgSiO₃)とシリカに分解され、ガラスの形成に寄与します。

用途: 急速な焼結が必要な速焼タイルや美術工芸用セラミックスに便利です。

2. 耐熱衝撃性 - コーディエライト形成

最も重要な用途の一つは陶磁器用タルクコーディエライトセラミックス(2MgO·2Al₂O₃·5SiO₂)は、熱膨張率が低いため、優れた耐熱衝撃性を発揮します。

反応経路:

タルク + カオリン + アルミナ → コーディエライト (~1300 ~ 1400°C)

この段階は窯の備品(棚、セッター)と触媒コンバーターの基板にとって非常に重要です。

利点:

高い熱安定性(繰り返しの加熱/冷却サイクルに耐えます)。

誘電損失が低いので、絶縁セラミックスに有効です。

3. 熱膨張制御

セラミックの過度の熱膨張は、焼成中または冷却中にひび割れを引き起こします。ハニカムセラミック用タルクパウダー安定したケイ酸マグネシウムを形成することで熱膨張係数 (熱線膨張係数) を低減します。

磁器と石器への効果:

ハニカムセラミック用タルクパウダー 釉薬をかけたタイルや食器の反りやひび割れを軽減します。

耐火物の用途:

アルミナタルク複合材料では、ハニカムセラミック用タルクパウダー 耐熱衝撃性が向上します。

4. 白さと不透明度の強化

ハニカムセラミック用タルクパウダー天然の明るい白色で鉄の不純物を含まないため、以下の用途で貴重です。

磁器および衛生陶器: ハニカムセラミック用タルクパウダー追加のホワイトニング剤なしで明るさを改善します。

釉薬: ハニカムセラミック用タルクパウダーマグネシウム源として作用し、マット仕上げまたはセミマット仕上げに貢献します。

5. 機械的強度と微細構造の改善

解雇されると、タルクパウダーセラミックマトリックスを強化する強力な結晶相であるエンスタタイト (MgSiO₃) に変換されます。

ステアタイトセラミックス(MgSiO₃ベース):

タルクパウダー機械的強度が高く、誘電損失が低いため、電気絶縁体に使用されます。

強化メカニズム:

大丈夫タルクパウダー 粒子が空隙を埋め、多孔性が低下し、密度が高まります。

6. 乾燥収縮と反りの低減

タルクパウダー可塑性が低いため、次のような効果があります。

プレスタイルや鋳造セラミックの乾燥によるひび割れを最小限に抑えます。

焼成時の寸法安定性が向上し、大きな平らな部分の反りが減少します。